热门搜索

- 奥迪品牌

您使用 "" 找到了 条结果

热门搜索

- 奥迪品牌

您使用 "" 找到了 条结果

我们使用 Cookie 技术,以使得我们的网站可以更高效地运作,并给您带来更好的用户体验。目前我们使用 Adobe 分析工具 (Adobe Analytics Tool) 分析我们网站的访问情况,更多关于 Adobe 分析工具以及我们处理个人信息的内容请见我们的隐私保护声明。我们将在获得您的授权同意后启用相关 Cookie。

隐私保护声明

奥迪(中国)企业管理有限公司(“我们”)非常尊重您的隐私,我们承诺将遵照中华人民共和国个人信息保护相关法律规定来处理您的个人信息,就相应处理活动获得您的授权同意,保障您的个人信息安全并且确保您行使相关的权利。本隐私保护声明将介绍我们如何通过本网站收集使用您的个人信息。您阅读本隐私保护声明后继续浏览本网站的,表示您已完全理解并接受本隐私保护声明的全部条款和内容。

目前,本网站仅在获得您的同意之后收集并匿名化处理您的 IP 地址,我们不会收集使用您的其它类型的个人信息。若未来该情况发生改变,我们会在公布本隐私保护声明的页面向您详细阐述我们届时收集使用您个人信息的目的、方式与范围,并重新获得您的授权同意。若本网站就特定产品、服务公布单独的隐私政策,也请您仔细阅读并理解。

Cookies

Cookies 是包含数据的小文本文件。Cookies 存储于您的电脑硬盘中且不会造成任何损坏。网页中的 Cookies 不会包含任何有关您的个人信息。Cookies 的其中一个功能是可以在访客重复访问本网站时对其进行识别,这一功能是通过存储访客浏览器的随机识别符而实现的。

Cookies 能防止您再次填入相同信息,使特定内容的传输更加便利,并且帮助我们识别网上服务中尤为受欢迎的部分,从而我们将会使网页完全适合您的要求。

如果您想停用 Cookies,您可以随时在浏览器中更改并设置。请您使用互联网浏览器的帮助功能来了解如何更改这些设置。

目前,我们使用 Adobe 提供的分析工具( Adobe Analytics Tool )来分析本网站访问情况。Adobe 分析工具需收集您的IP地址,以分析您所在的地区。为完成前述分析,我们需将您的 IP 地址传输至位于中国境外的服务器(新加坡或者英国伦敦)。我们将在分析完成后针对您的 IP 地址进行匿名化处理。此外,我们将针对您的浏览器随机生成识别符,以分析您每一次访问我们网站的情况。我们不能也不会通过该随机识别符识别您的身份。我们基于使用 Adobe 分析工具而存储的信息不涉及您的个人信息。我们将仅在获得您的授权同意之后启用 Adobe 分析工具。对于我们委托处理您IP地址的公司,我们会通过与其签署协议的方式要求他们按照本隐私保护声明及我们的指示来处理个人信息,以保障您的个人信息安全。

第三方网站

本网站包含跳转至非我们运营的第三方网站的链接。我们不对此类第三方网站的内容负责,我们也无法控制此类第三方网站收集使用您的个人信息的行为。我们建议您查看您访问的每个网站的隐私政策,了解第三方网站运营者如何收集使用您的个人信息。希望您了解,前述第三方网站包括由我们关联公司运营的网站。

联系方式

如果您对本隐私保护声明存有任何疑问,需要进一步解释,或对您的个人信息处理有任何问题、意见或建议,请联系:

奥迪(中国)企业管理有限公司

电话:0086-10-6531-3000

文本:AUDI AG 一 摄影:AUDI AG 一 视频:AUDI AG 阅读时长: 6 分钟

奥迪 e-tron GT quattro 的诞生,是一场车身与电池、电机以及底盘的“联姻”。将部件放置于车身之上的,是以精度达到毫米级别的工件托架。

Audi e-tron GT quattro:综合耗电量* (kWh/100 km): 21.6–19.6CO₂ 综合排放* (g/km): 0

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

车辆的能耗和排放值仅根据 WLTP 标准得出,而非 NEDC 标准

在一辆量产车到达此处之前,需要经历其它众多工序。奥迪内苏卡尔姆工厂的 Böllinger Höfen 针对 Gran Turismo 车型的生产应用了量身定制的创新技术。但最终的润色工序,始终是手工完成的。奥迪 Böllinger Höfe 工厂的生产主管 Wolfgang Schanz 解释说到:“在生产奥迪 e-tron GT quattro 的过程中,我们提高了车身制造的自动化程度,而在装配时,每个工作步骤都离不开手工作业。车辆制造,仍然是一门手艺活。我们的员工们在执行过程中,时刻关注着方方面面的细节。”而经验则是在整个流程发挥决定性作用的另一个要素。“在这里,我们继续将生产奥迪 R8 的手工传统发扬光大。我们的热情从奥迪 R8 一直延续到奥迪 e-tron GT quattro 的生产中。”这位生产主管继续补充道:“Böllinger Höfe 是利用创新、灵活的生产工艺制造小规模量产车型的工厂表率。”这也是可顺利生产奥迪 e-tron GT quattro 的先天优势。

小规模量产工艺在此得到了升级和改换,实现了在一个工厂内进行两种车型的生产。奥迪内卡苏尔姆驻地原本的生产优势不仅得以保留,其竞争力还在集成奥迪 e-tron GT quattro 项目时在电气化、自动化以及数字化方面得到了拓展。

Audi e-tron GT quattro:综合耗电量* (kWh/100 km): 21.6–19.6CO₂ 综合排放* (g/km): 0

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

车辆的能耗和排放值仅根据 WLTP 标准得出,而非 NEDC 标准

Audi R8:综合油耗* (l/100 km): 13.6–13CO₂ 综合排放* (g/km): 311–297

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

最终检查时的车漆质量检查。

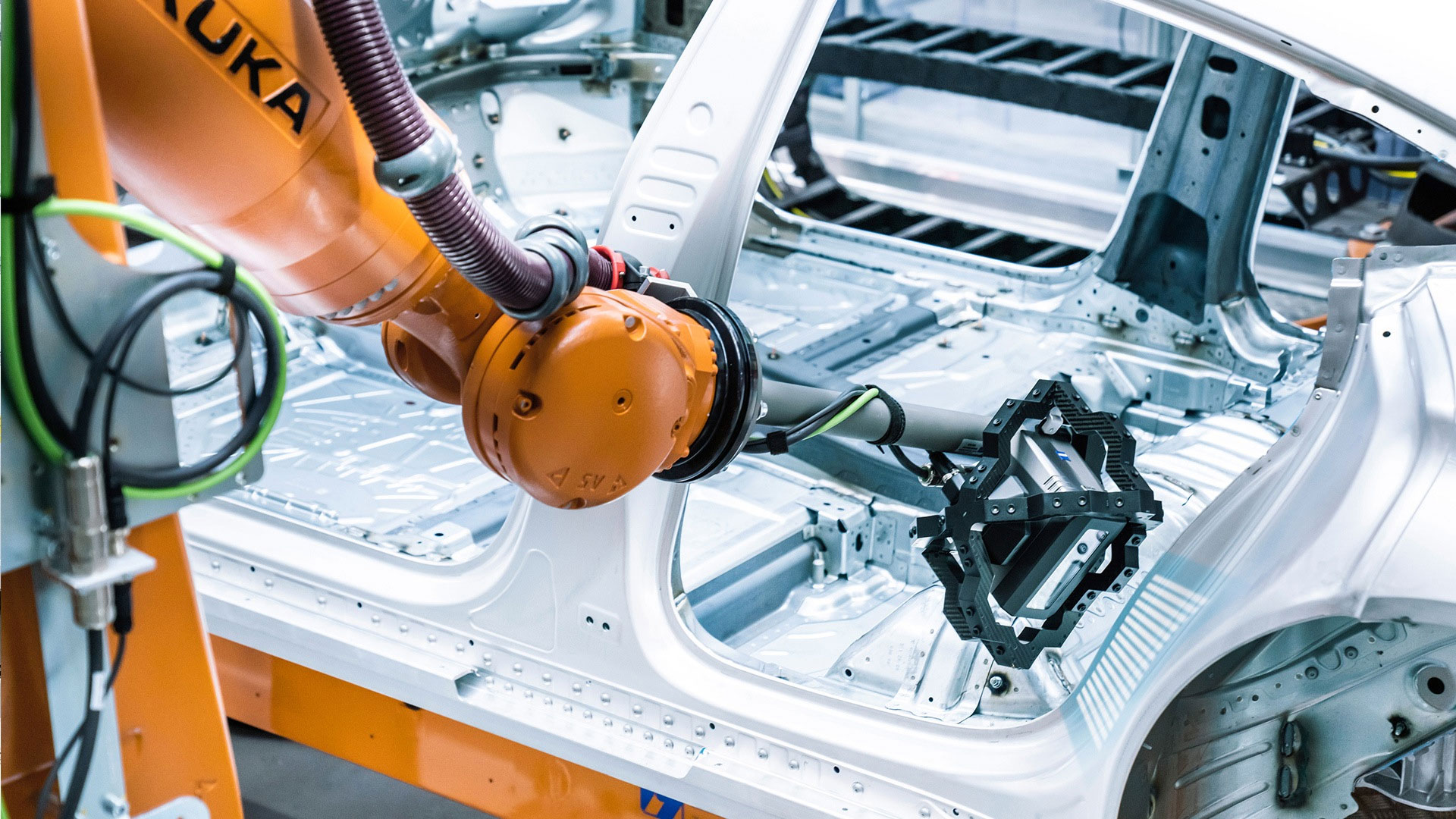

“其中一个框架的主要作用是将大型组件连接到车身上以确定其几何形状。在传统车身制造工艺中,这样的框架系统会被用于两个连续的工艺步骤。而在 Böllinger Höfen,我们设法将所有车身需要二次通过的步骤都整合在一个设备中。所以这个设备才有了二次框架这一称呼。”车身制造主管 Christoph Steinbauer 解释说到。“第一次通过是连接内侧组件,而第二次则是连接外部组件。由 10 个机器人使用 32 种工具完成车身的连接和接合工序。机器人在两次通过以及在工作步骤之间自动切换工具。”

车身制造的核心工件:二次框架。

Audi e-tron GT quattro:综合耗电量* (kWh/100 km): 21.6–19.6CO₂ 综合排放* (g/km): 0

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

车辆的能耗和排放值仅根据 WLTP 标准得出,而非 NEDC 标准

Audi R8:综合油耗* (l/100 km): 13.6–13CO₂ 综合排放* (g/km): 311–297

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

无关联测量被应用于精度要求最高的生产线中。在一个车身上,总共记录了 350 个测量点。在每个测量点上都会生成蓝色的条状图案并同时扫描。

手工检查缝隙尺寸是否存在着最细微的偏差。

奥迪 e-tron GT quattro 和奥迪 R8 使用同一条装配线,这是此生产阶段的特点之一。为了能更好地适应两款车型的联合生产,该装配线从 16 道工序扩展至 36 道。由负责的物流技术人员以最细致准确的全局安排来控制所有流程,让不同款型车辆的不同组件能以所需的顺序准确准时地送达至生产地和站点。为确保流程的顺畅实施,所有组装流程都进行了预先测试。测试并非在现场执行,而是借助了 VR 技术。

组装,作为流程中最核心的要素,就如同一场盛大的婚礼。在此步骤中,电池、电机和底盘被安装到奥迪 e-tron GT quattro 的车身上。这些关键技术模块被放置在工件托架上,并通过辊道以毫米级的精准度被定位到车身下方。通过使用自动定位型螺丝刀,将电池与动力组件进行接合固定。而精准的手工作业也在此同样发挥着作用。

Audi e-tron GT quattro:综合耗电量* (kWh/100 km): 21.6–19.6CO₂ 综合排放* (g/km): 0

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

车辆的能耗和排放值仅根据 WLTP 标准得出,而非 NEDC 标准

Audi R8:综合油耗* (l/100 km): 13.6–13CO₂ 综合排放* (g/km): 311–297

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

运行中的无人驾驶运输车:从 2014 年开始,Böllinger Höfen 工厂就一直在使用无人驾驶运输车负责装配线上的车身运输。

除此之外,3D 打印机也会为此提供支持。在许多工作站都启用了特制的装配辅助装置,确保作业时的人体工学舒适性。当员工提出各自对流程优化的想法时,在 Böllinger Höfen 工厂,我们遵循所谓的“捷径原则”。他们可以直接向 3D 打印中心汇报自己的想法。奥迪专家团队与一家来自柏林的初创企业共同开发了一款可将预装配设备的制造时间缩短 80% 的软件。大多数情况下,仅凭简单的草图便可在短短几个小时之内提供所需部件。Wolfgang Schanz 对于该方法所创造的巨大优势也给予了积极肯定:“我们确立了许许多多的新方法。从装配流程规划开始,我们在许多领域采用了虚拟方式。在车身制造时,我们使用无关联测量技术。而 3D 打印技术的加入,确保了我们的员工可以在生产线上获得量身定制的解决方案。”

在保留手工制造特性的同时融入高度灵活的高科技生产技术,Böllinger Höfe 工厂成功地将取自两个不同世界(手工制造和智能工厂)的精华合二为一。

出场之前,奥迪 e-tron GT quattro 会接受最细致入微的最终检查。

Audi e-tron GT quattro:综合耗电量* (kWh/100 km): 21.6–19.6CO₂ 综合排放* (g/km): 0

有关油耗/耗电量和 CO₂ 排放的数据与所选车辆装备有关。

车辆的能耗和排放值仅根据 WLTP 标准得出,而非 NEDC 标准